初めてのフィルム処理をお考えの方に!

フィルム処理でお困りの方に!

是非お気軽にお問合せ下さい。

お客様ニーズに合わせデモ・評価・テストを繰り返し最適な仕様で装置・設備のご提案を致します。

装置構成は多彩なラインナップで技術提案致します。

「省スペース化」「洗浄能力の向上」

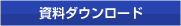

低張力(8~25N)・低速搬送によるディップ処理で処理部をコンパクトにすることで、

基材の傷・シワ・ダメージレスで搬送を行います。

純水使用量やフットプリントを大幅に低減できます。

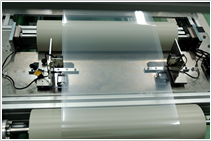

端面支持搬送による両面洗浄プロセス処理が可能。

機能性フィルム・有機EL・液晶デバイス・MEMS・太陽電池・2次電池・タッチパネル

機能性フィルム・PEN・PET・薄膜ガラス・金属箔など

有効幅:200~400mm

厚み:35~200μm(基板材質による)

PID制御による張力制御の向上 (1~100N)

「5処理部個別制御」と随時な調整

始動から終了までの張力のばらつき ±3% (始動時に巻出しがスムーズで処理速度が安定)

搬送速度 0.5~10m/min

蛇行補正…±1mm (巻きズレのあるロールも巻出しの最初からきれいに巻取り)

- スピン洗浄機

- 減圧乾燥機(真空ドライポンプ)

- 超音波洗浄ユニット

- 温純水引下げ乾燥ユニット

- ラミネーター

- 貼り合わせ・切断装置

- エキシマUV照射装置

- 大気圧プラズマ照射装置

- スピンコーター

- スリットコーター

- ディップコーター

- フィルム塗布装置

お客様ニーズに合わせデモ・評価・テストを繰り返し最適な仕様で装置・設備のご提案を致します。

装置構成は多彩なラインナップで技術提案致します。

- フィルム方式とは?

- 電子デバイスを効率良く量産する手法の1つで、例えばロール状に巻いた長さ数百m,幅1mほどの大きな基板に回路パターンを印刷しやはりロールに巻いた封止膜などと貼り合わせてから、再びロールに巻き取ります。従来方式では個別に切り離された基板を使うためある工程から次の工程に個々の基板を搬送する手間がかかっていました。またそれぞれの製造装置に搬入・搬出部を設けるので、装置規模も大きくなりましたがフィルム方式を採用しますと基板は装置の間を連続的に流れることになり、製造装置は互いに連結されて搬送に伴う手間や装置を大幅に省くことができます。

このフィルム方式と、印刷技術を活用して半導体材料や金属材料を使い回路を直接書き込む直接描画技術を併用すればロール状のプラスチック基板を使い、薄い液晶パネルや軽い太陽電池、床や服などにびっしり埋め込めるセンサなど、これまで実現が難しかった部品を製造できる可能性があります。

薄く、軽く、曲げられるといった性質を実現できる上に、製造コストは従来に比べて大幅に削減できます。中でもITO薄膜をプラスチックフィルム基板に形成した透明導電性フィルムは、液晶ディスプレイをはじめとするフラットパネル・ディスプレイ、電子ペーパー、有機ELディスプレイ、太陽電池、タッチパネル用の透明電極として電子情報社会の必須アイテムとなっています。機能性フィルムの応用商品としましては、ロール状に巻いた状態のままフィルム基板に機能素子を集積し、最終製品の段階でカットされ、電子デバイスを作る新たな製造技術へと発展しています。

- 納入実績を教えて下さい。

- フィルム液晶、有機EL関連、MEMS、2次電池、タッチパネルなど多数実績がございます。

- 洗浄以外に、実績・納入事例はありますか?

- フィルムのフイルムデバイスでは、プラズマドライ洗浄や各種薬液対応の現像・エッチング・剥離装置の実績がございます。

- 実験機、装置の見学は可能でしょうか?

- 可能です。いつでもお問い合わせください。

- デモ評価やテストは可能でしょうか?

- 各種フイルム・薄型ガラス・金属箔の洗浄評価が可能です。

搬送・洗浄・乾燥などフィルムの基礎的な評価から、個別でもスピン洗浄やケミカル処理・減圧乾燥・温純水乾燥など 充実した内容で評価できます。詳細はお問い合わせください。

- フイルムの搬送機だけの製作対応は可能でしょうか?

- 露光機・塗工機・検査機などのメーカーに、搬送装置(巻き出し巻取り装置)として納入事例はございますので、対応可能です。